原型を作ったら次は量産用のゴム型を製作します。

まず原型をゴム型にとり、これを十数回鋳造します。

鋳造したパーツの複製品を二個目のゴム型ぐるり一周おさまるように配置して型をとります。

これで一回鋳造すると十数個パーツができるようになります。

二度目に作ったゴム型が量産用のゴム型となります。

■ こんな感じで作ります ■

1.

真鍮板に下絵を貼り犬のシルエットに切り抜いた原型です。

2.

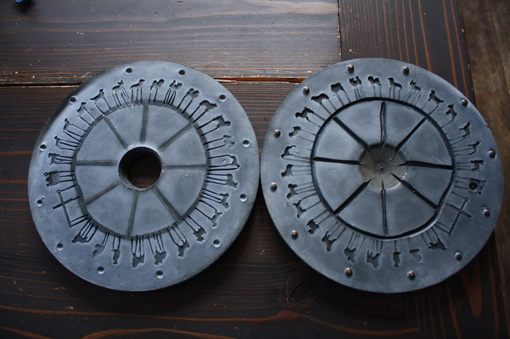

シリコンゴムにパーツをぐるりとならべ型をとる準備をします。

ゴムは2枚で1対になります。

3.

このような感じで並べます。

*画像はすでに型取りした後のものを使用してます。

4.

ゴム2枚でパーツをはさむように設置してバルカナイザーという

ゴム型をとる油圧式プレス機でゴムにパーツの型をうつしていきます。

5.

バルカナイザーの台にシリコンゴムを置きジャッキで天板と土台を挟んでいきます。

350度の熱とプレスによりゴムは温められ柔らかくなり原型がゴムに食い込むことにより

型がうつしとられます。

6.

出来上がったゴム型です。

原型を取り出すとくっきりとゴムに型が写っています。

型の形状やそのときの季節により圧力のかけ方が変わっていきます。

決まった時間などではなくすべて手の感覚で圧力や時間を決めて作業します。

この段階で失敗すると綺麗に鋳造できなくなる難しい作業です。

7.

溶けた錫合金を流し込むための湯口をカッターで切り込みます。

カッターの入れ方により合金が流れやすくなったり全く流れなかったりします。

上手くできたときは鋳造したものが掴むとホロリとはずれバリなども出ないのですが失敗すると後からの処理がとても面倒なことになります。

8.

錫と鉛を溶かす炉です。

華氏500度で錫と鉛は液体に変わります。

錫と鉛の配分もわずか違うと鋳造しにくくなったり製品自体の耐久度などが変わります。

鉛が多いほど重たく、壊れやすいパーツとなります。

錫が多いと軽くて固いですが、加工のしにくい製品となってしまいます。

9.

鋳造機です。溶けた錫合金をひしゃくですくい上の三角の部分に流し込むと中に

セットしたゴム型に溶けた合金が流れ込み湯口を通ってパーツの形になります。

10.

蓋をあけた状態です。

中の台にゴム型をセットし電源を入れるとゴム型の乗った台だけが右回りに回転します。

11.

回転することにより上から流し込む溶けた金属が細部にまで

行き渡るようになっています。遠心鋳造という種類の鋳造の技法です。

12.

ガスと電気により常に規定の温度に温められた錫合金を鉄のひしゃくで

ほんの少しすくいます。

13.

鋳造機の三角の部分に流し込みます。

14.

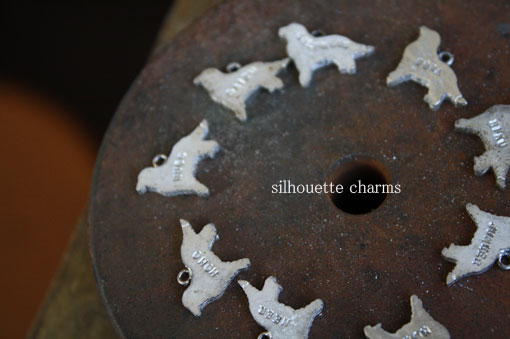

鋳造した直後、ゴム型から取り出した錫合金です。

湯口にも合金が流れ込んでいるのでパーツだけをはずしていき余分なバリを取り除く作業がはじまります。

15.

右下のワンコのお腹の下にあるのが湯口の余分な部分=バリです。

16.

ニッパーやナイフでバリを切り取ります。

17.

全体にヤスリをかけて手触りがよいようにしていきます。

こういった作業を少なくするためにはゴム型の取り方、湯口の作り方、

鋳造の仕方がすべて上手くいかないとなりません。

18.

パーツひとつひとつを綺麗にヤスリがけした後に丸カンを溶接したり、穴をあけたり、

刻印をうったりとパーツとして使えるように二次加工していきます。

19.

ワンコパーツの背中部分にハンダで丸カンを溶接しました。

これでネックレスやピアス金具にぶら下げることができます。

20.

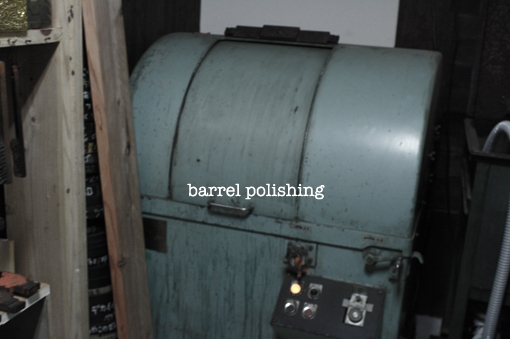

二次加工が済んだら、細かい傷や手触りの悪い部分を消すために研磨します。

この槽に水とパーツと研磨石と洗剤を入れて研磨機にセットします。

お水とパーツが入ると約15キロほどになります。

21.

高速バレル研磨機。ドラム缶のような形です。

蓋をあけるとゴンドラな形になっていて槽を入れる場所が4つありゴンドラ部分に先ほどの槽をセットし機械を稼働させるとゴンドラ部分のみが高速で回転します。

槽が回転することにより中で石とパーツがあたり研磨されていきます。

22.

左から

真鍮の原型、鋳造されたパーツ、刻印を打って研磨されたパーツ、鍍金・アンティーク加工して出来上がったパーツです。

3番目の研磨したあとのパーツを鍍金屋さんに渡して指定の色に鍍金してもらいます。

ここで一旦私の作業は終了です。ほんの数日ですが、笑。